Nach Retrofit: Effizient, zuverlässig, bedienerfreundlich

BI▪NA▪TEC modernisiert Einriesmaschine bei SAPPI Stockstadt

Die Papier- und Zellstofffabrik SAPPI Stockstadt GmbH im Landkreis Aschaffenburg gilt als technologischer Marktführer bei der Produktion feingestrichener Papiere. Am Ende einer ihrer Produktionslinien sorgt eine Bielomatik Einriesmaschine FSW 500 für das transporttaugliche Konfektionieren der Produkte. Diese Maschine ist seit 1998 im Einsatz und für viele Antriebs- und Steuerungskomponenten gibt es weder Ersatzteile noch Service. Besonders war die verbaute PC-Technologie, eine veritable „Black Box“, die weder Fehleranalysen noch Anpassungen erlaubte. Folgerichtig entschied man sich in Unterfranken, die BI▪NA▪TEC Industrie-Systemtechnik GmbH aus Schwelm zu beauftragen, die Maschine zukunftsfähig zu machen.Dazu gehörte auch, die mehrsprachigen Texte der Schaltpläne der Software und der Bedienung durchgängig einsprachig aufzusetzen und einheitlich zu strukturieren.

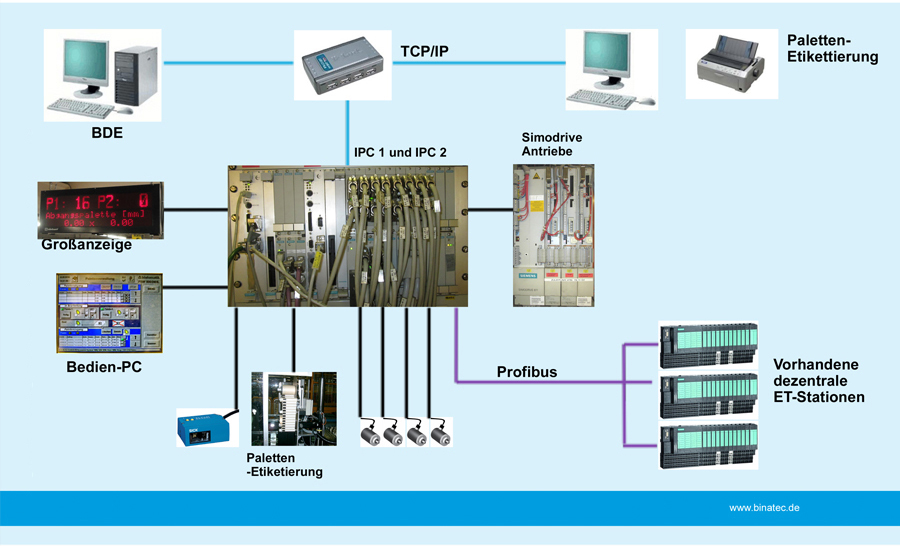

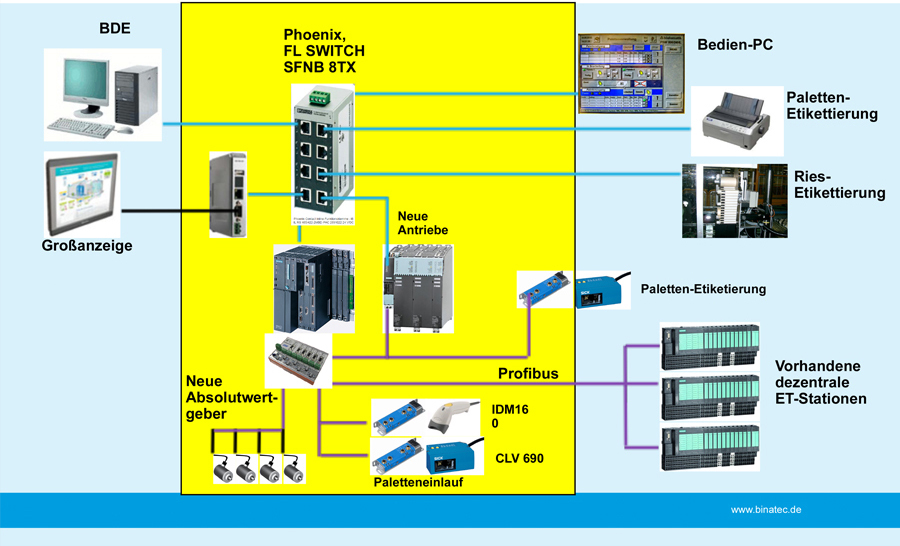

Strukturierter Austausch und Ergänzungen

Die Basis der Modernisierungsmaßnahmen waren gezielte Änderungsmaßnahmen

an zentralen Stellen der Steuerungstechnik. So wurden die beiden vorhandenen

IPCs im Schrank, auf denen die Visualisierung, die Materialverfolgung und die Steuerung der Maschine realisiert waren, durch eine Steuerung Siemens Simatic S7 (CPU 416-2DP) ersetzt. Außerdem wurde das vorhandene Antriebssystem, das die drei Servoachsen der Mittelfaltung angesteuert hatte, durch ein Antriebssystem des Typs SINAMICS S120 der Firma Siemens ersetzt, inklusive neuer Motoren.

SAPPI Europe

SAPPI Europe ist der führende europäische Hersteller und Anbieter von gestrichenem Feinpapier, Verpackungen und Spezialpapieren. Die Zentrale befindet sich in Brüssel. Zu SAPPI Europe gehören sieben Papier produzierende

Werke und 14 Verkaufsbfüros mit insgesamt 5.100 Mitarbeitern. SAPPI wurde 1936 in Südafrika gegründet und etablierte sich in Europa ab den 1990er Jahren mit einer Reihe von Übernahmen in Großbritannien, Deutschland, Belgien und den Niederlanden.

FSW 500 vor der Modernisierung

FSW 500 nach der Modernisierung

Die gelb markierten Komponenten dokumentieren den BI▪NA▪TEC Lieferanteil

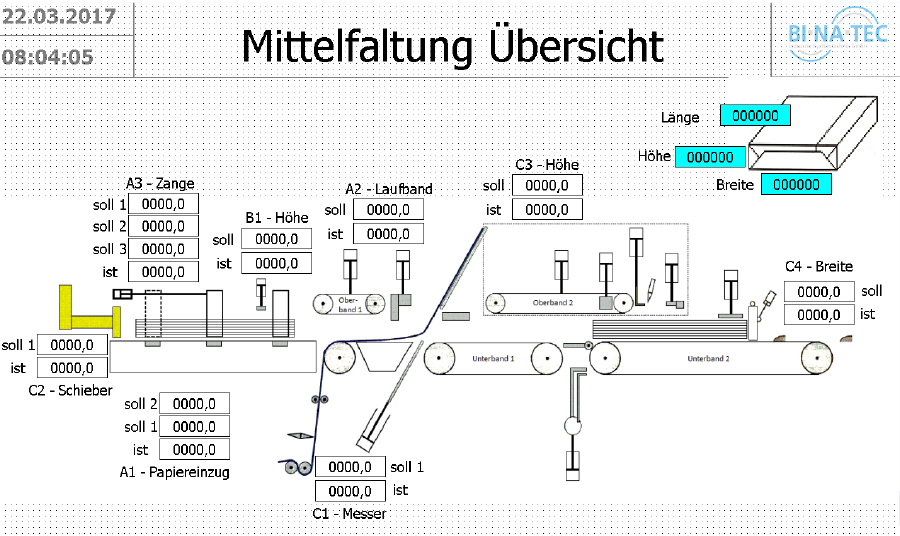

Um den aufkommenden, umfangreichen Telegrammverkehr zum Betriebsdatenerfassungssystem (BDE) schneller und besser realisieren zu können, wird er nun mittels eines Kommunikationsprozessors des Typs CP 443 von Siemens über Ethernet geregelt. Die Einriesanlage verfügt nach der Modernisierung auch füber drei profi busfähige Scanner, die in Verbindung mit dem BDE-System eine zuverlässige Auftragsverwaltung ermöglichen. Außerdem wurden die Anlagenkennzeichen durchgängig an den Pulten, der Software und der Bedienung angepasst. Darüber hinaus wurde auch die vorhandene Großanzeige durch ein „TV Maschinen-Interface“ ersetzt, dessen Anbindung an die S7-Steuerung füber Ethernet erfolgt. Auf dem Bildschirm können jetzt sowohl der aktuelle Status der Einriesung als auch eventuell auftretende Fehler abgelesen werden.

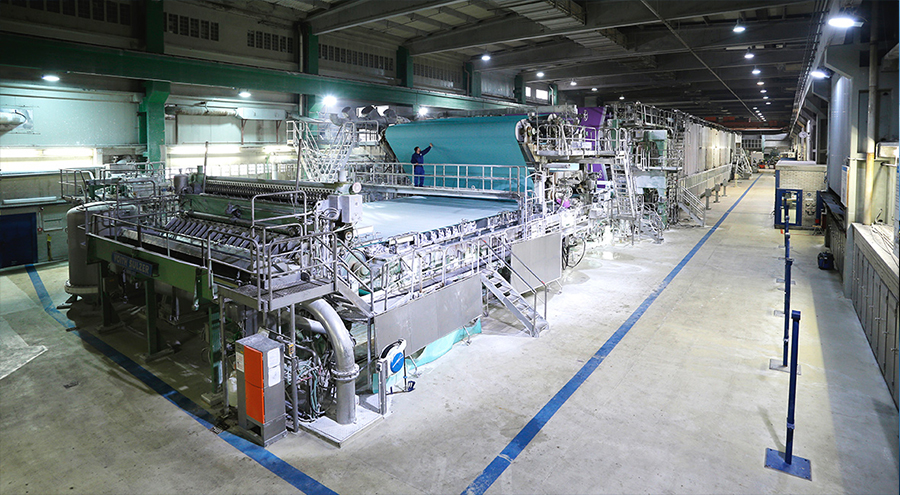

SAPPI Stockstadt

In Stockstadt am Main (Bayern) steht die Papier- und Zellstoff fabrik SAPPI Stockstadt GmbH. Sie wurde 1898 als reine Zellstoff fabrik gegründet und ist einer der großen Arbeitgeber am Bayerischen Untermain. Das hier produzierte Papier wird unter anderem zur Herstellung von hochwertigen Kalendern, Bildbänden und Kunstbüchern genutzt. SAPPI Stockstadt fertigt pro Jahr bis zu 160.000 Tonnen Zellstoff und 450.000 Tonnen grafi sche Feinpapiere. Es ist das einzige SAPPI-Werk für Naturpapiere und gleichzeitig das innovativste Werk in Sachen Produktentwicklung für gestrichene Papiere. Das Werk verfügt über zwei

Papiermaschinen sowie eine Streichmaschine zur Papierveredelung.

Papierries

(Ries, von arabisch „rizma“ für „Bündel“ bzw. „Paket“) Papierbündel, Papierballen,

Papierpaket. Mengeneinheit für sortengleiche Formatpapiere. Wie viele Papierbögen/ Papierblätter in einem Ries enthalten sind, hängt vom Bogengewicht der Papiersorte bzw. des Kartons ab.

Einriesmaschine

Papierriese, defi nierte Stapel von Bögen unterschiedlichster Größe, werden von Einriesmaschinen in vollautomatischen Prozessen in „Ries-Einschlagpapier“ verpackt, anschließend etikettiert und palettisiert.

Auf einen Blick:

- Die Softwarestruktur wurde von zum Teil komplizierter AWL-Programmierung

auf einen sauber strukturierten Funktionsplan (FUP) umgestellt. - Neue verbesserte Palettenverfolgung

- Austausch der Inkrementalgeber gegen profibusfähige Absolutwertgeber

- Neue digitale Dokumentation mit durchgängiger Namensgebung und Struktur aufgebaut

- Die jetzt offene und standardisierte Software ermöglicht zuverlässige

Störungsanalysen durch Instandhaltungspersonal. - Die Visualisierung wurde optimiert.

- Das geschulte Personal des Kunden kann die Anlage selbstständig erweitern.

- Eine Fernwartung ist jetzt sowohl durch das Instandhaltungspersonal als auch durch BI▪NA▪TEC möglich.

- Termingerechte Montage und Inbetriebnahme bei minimaler Stillstandszeit.

Um den aufkommenden, umfangreichen Telegrammverkehr zum Betriebsdatenerfassungssystem (BDE) schneller und besser realisieren zu können, wird er nun mittels eines Kommunikationsprozessors des Typs CP 443 von Siemens über Ethernet geregelt. Die Einriesanlage verfügt nach der Modernisierung auch füber drei profi busfähige Scanner, die in Verbindung mit dem BDE-System eine zuverlässige Auftragsverwaltung ermöglichen. Außerdem wurden die Anlagenkennzeichen durchgängig an den Pulten, der Software und der Bedienung angepasst. Darüber hinaus wurde auch die vorhandene Großanzeige durch ein „TV Maschinen-Interface“ ersetzt, dessen Anbindung an die S7-Steuerung über Ethernet erfolgt. Auf dem Bildschirm können jetzt sowohl der aktuelle Status der Einriesung als auch eventuell auftretende Fehler abgelesen werden.

Factory Acceptance Test (FAT)

Bestandteil jedes von BI▪NA▪TEC durchgeführten Retrofits ist ein Factory Acceptance Test (FAT). Er dient dazu, vor der Implementierung der neuen Komponenten im Betrieb sowohl ihr Funktionieren unter Beweis zu stellen als auch dem Auftraggeber die Möglichkeit zu geben, frühzeitig zu prüfen, ob die modernisierte Anlage alle gewünschten Funktionen und Anforderungen erfüllt. Last but not least wird damit die Stillstandszeit für den Umbau auf ein Minimum reduziert. Für einen FAT werden in der Werkstatt von BI▪NA▪TEC alle elektrotechnischen Komponenten wie Steuerungen, Terminals, Schalter, Motoren

mit Frequenzumrichtern etc. komplett aufgebaut, funktionsfähig gemacht

und von den Programmierern umfangreich getestet. Nach positivem Verlauf wird der Kunde zur Vorführung eingeladen und dabei werden alle wichtigen

Punkte, wie zum Beispiel die Visualisierung, erörtert. Mit den beim FAT gewonnenen Erkenntnissen wird daraufhin die Anlage optimiert, bevor sie beim Kunden eingebaut wird. Dadurch kennt der Kunde alle (neuen) Merkmale bereits vor dem Einbau sehr genau, nachträgliche Änderungswünsche werden vermieden.